Смерзаемость груза

Для тех, кто предоставляет транспортные услуги, важную роль играют свойства перевозимых грузов. Для предоставления качественных услуг необходимо доставить груз в первоначальном виде без каких-либо изменений. Поэтому учёт свойств обязателен для того, чтобы грузополучатель не имел претензий к перевозчикам. К подобным свойствам относится смерзаемость грузов.

Смерзающиеся грузы – это перевозимые насыпью грузы, которые при температурах наружного воздуха ниже 0°С теряют свои обычные свойства сыпучести вследствие смерзания отдельных частиц груза между собой и примерзания к днищу и стенкам кузова вагона.

Особенное внимание уделяется перевозке грузов с такими свойствами, при транспортировке между странами и государствами.

Перечень и правила перевозок смерзающихся грузов приведены в Сборнике правил перевозок грузов на железнодорожном транспорте. В правилах прописаны действия, которые необходимо совершать при подготовке груза к транспортировке и для сохранения их сыпучести. Правила распространяются не только на железнодорожный транспорт, но и на автомобильный тоже.

Ещё до начала профилактических мер нужно провести подготовку. Запасы материалов для профилактических мер делаются заранее, и проводится ремонт специально оборудования, с помощью которого проводятся работы по профилактике смерзания. Перевозчики по своему усмотрению выбирают места загрузок. Здесь они учитывают наличие необходимых норм, для подготовки груза к перевозке. Если был выбран неподходящий пункт погрузки, то это минус грузоперевозчику и его доходам от транспортировки.

При поставке товара отправитель должен предпринять все необходимые меры по снижению влажности, которая, в свою очередь, должна соответствовать ГОСТу. Если проводимых мер окажется недостаточно, то уже на месте грузополучатель ведёт необходимую работу по восстановлению его первоначальной сыпучести.

Отличным средством при этом считается промораживание груза. Это происходит в процессе неоднократного пересыпания. А также проводятся следующие меры, груз пересыпается негашёной известью или опилками из дерева и т. д. процесс должен быть полностью автоматическим, так как перемешивание должно быть равномерным.

Выбор средств зависит от следующих факторов:

- Вид груза.

- Применение груза, каким образом будет осуществляться выгрузка и т. д.

- Способы защиты от смерзания ни в коем случае не должен влиять на качество груза.

Если перевозка международная, тогда методы профилактики обязательно согласовываются с принимающей стороной. Специальные люди, работающие в пунктах подготовки к транспортировке грузов, отвечают за проведение мер профилактики от смерзаемости.

При транспортировке на дальние маршруты, происходит смена климата и перепады температур, потому заказчик, заранее устанавливает в пункте приёма специальные обогревательные устройства или механические разрыхлители. Это необходимо для придания грузу первоначальной сыпучести. Использование тепляков помогает отогреть замёрзший груз, а бурофрезерный станок используют для разрыхления. Есть и другое оборудования для подобных мер, например, самоходное-виброударное оборудование и др.

При составлении накладных, отправитель, указывает влажность в процентах, а также проведённые меры по профилактике против смерзания. При этом обязательно ставиться накладной штамп, который предупреждает, что груз подвержен смерзанию. Все это делается для перевозчика, он обязан знать характер перевозимого груза.

Если осуществляется транспортировка таких грузов, как глина, гравий, земля и т. д., то нет необходимости указывать процент влажности. Перевозчик может перевезти груз без проведения профилактических мер. Но это возможно только в том случае если получено одобрение грузополучателя. Он должен подтвердить приём груза и его незамедлительную выгрузку. И в этом случае ставится специальная метка в накладной.

Если отправитель не принял меры по защите груза от смерзания установленные заказчиком, и это привело к тому, что он смёрзся, то получатель готовит документ. В нем приводится информация о том, что груз пришёл в непотребном виде. Затем устанавливается и вносится сумма перерасхода за тот промежуток времени, которое используются получателем в процессе разгрузки. Правильный подход и принятие всех необходимых мер для профилактики смерзаемости позволяют снизить риски убытков для всех сторон грузоперевозок.

Существуют два направления в борьбе со смерзаемостью грузов:

- предотвращение или уменьшение степени смерзания груза и примерзания его к стенкам вагона путем применения различных профилактических средств;

- восстановление сыпучести уже смерзшегося груза в пунктах выгрузки.

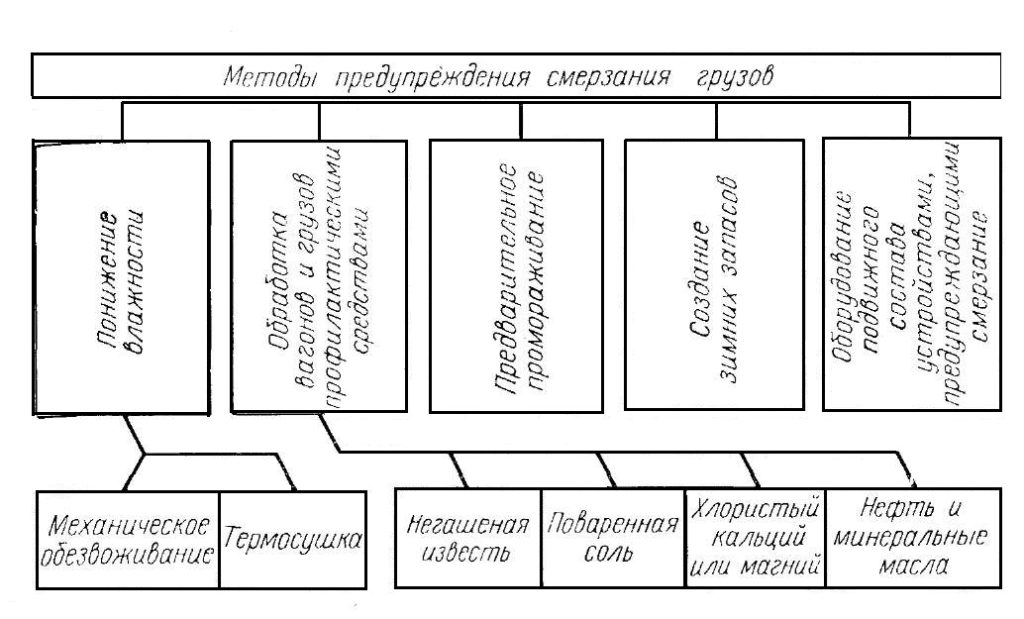

Меры профилактики смерзания грузов показаны на рис. 1. Среди них наиболее радикальной мерой является понижение влажности сыпучих грузов до предела, при котором смерзание исключается.

Понижение влажности груза эффективно также потому, что отпадает необходимость доставки содержащейся в нем воды. Практическое осуществление этого метода требует больших капиталовложений и специального оборудования пунктов погрузки.

На обогатительных фабриках для механического обезвоживания угля и руды применяют центрифуги, сгустители, фильтры.

К самым действенным из известных и испытанных химических средств относится хлористый кальций, который применяется в твердом состоянии в виде порошка (или хлопьев), а также в жидком виде (водный раствор, содержащий около V3 чистого хлористого кальция). Наилучшие результаты дает применение хлористого кальция в виде хлопьев.

Чем ниже температура воздуха и больше влажность угля, тем большее количество хлористого кальция должно быть затрачено. Степень смерзаемости угЛя зависит не только от температуры воздуха в пути следования и поверхностной влажности угля, но также в значительной мере от размера его кусков (частиц).

Хлористый кальций применяют по-разному: покрывают кузов подвижного состава защитным слоем, предотвращая примерзание груза к стенкам кузова вагона, смешивают с грузом, послойно пересыпают им груз.

Негашеная известь и поваренная соль для предупреждения смерзаемости грузов применяются в значительно меньших масштабах. Это объясняется тем, что расходы по применению этих профилактических веществ примерно на 40% выше по сравнению с использованием хлористого кальция,

Кроме названных химических и профилактических веществ, применяют гидрофобные минерально-органические вещества. К ним относятся нефть, мазут, метанол, глицерин и некоторые масла. Такие средства предупреждают смерзание грузов при температуре наружного воздуха до —20 °С. Ими обрызгивают кузов подвижного состава перед погрузкой или вводят непосредственно в массу груза. При этом особое внимание обращают на верхний слой.

Масло можно вводить в уголь мелкодисперсным распылением непосредственно на конвейере перед подачей угля в погрузочные бункера.

Выбор того или иного профилактического средства прежде всего определяется экономической эффективностью его применения, видом груза и технологией его переработки.

В условиях устойчивых морозов груз иногда промораживают перед погрузкой в подвижной состав путем многократного пересыпания бульдозерами или экскаваторами. Промораживание можно считать законченным после того, как в середине слоя пересыпаемого груза температура понизится до —3° С и ниже. Промораживают груз и без пересыпания. Для этого его выкладывают на площадке слоем толщиной 300— 500 мм и выдерживают на морозе. Промораживание особенно эффективно при устойчивых морозах в пункте погрузки и по маршруту следования.

На железных дорогах ПНР сыпучие грузы замораживаются в блоки на складской площадке. Способ блочной заморозки сыпучих грузов применим, если в течение всего периода транспортирования температура воздуха не повышается выше —3 °С.

Одним из важных организационных мероприятий является создание зимних запасов смерзающихся грузов в результате увеличения перевозок этих грузов в теплое время года.

Все описанные выше мероприятия по предупреждению смерзания грузов (понижение влажности, применение профилактических средств, предварительное промораживание и создание зимних запасов) входят в функции предприятий-грузоотправителей.

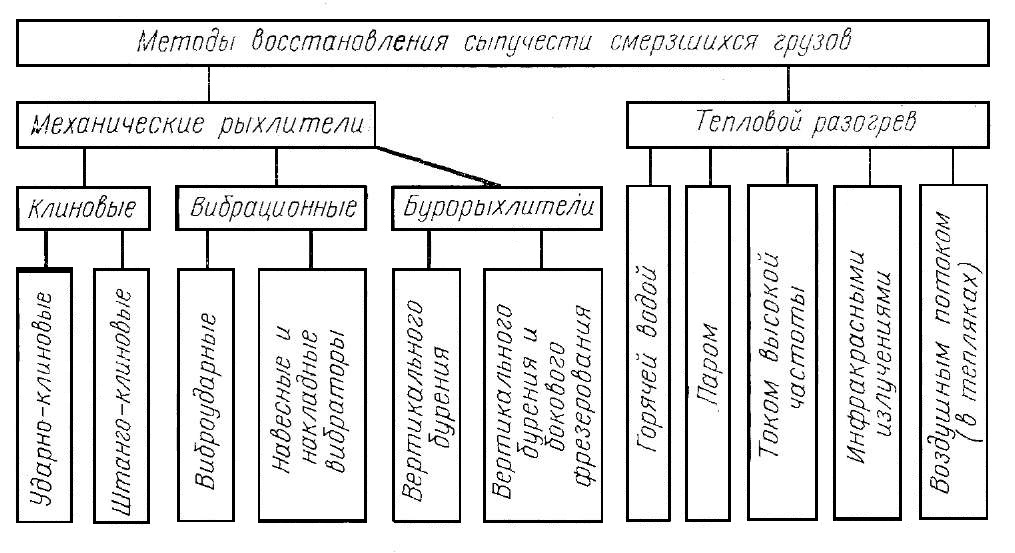

Практика показывает, что во многих случаях применение профилактических средств не дает должного эффекта, особенно в условиях сильных морозов и длительных перевозок. Поэтому получили распространение различные методы оттаивания и механического рыхления смерзшейся массы груза.

Эти методы весьма разнообразны, начиная с использования довольно дешевых устройств и кончая капитально оборудованными тепляками.

Тепляк представляет собой крытое здание, состоящее из трех отделений печного, машинного и камер разогрева.

Полувагоны со смерзшимся грузом устанавливают в камеры разогрева, имеющие теплоизоляцию стен. Затем в камеры нагнетают теплоноситель — продукты сгорания топлива, смешанные с воздухом. Теплоноситель отдает свое тепло разогреваемому грузу и отсасывается из камер разогрева. После охлаждения теплоноситель вновь смешивается с продуктом сгорания, нагревается и вновь нагнетается в камеры.

Время разогрева груза в тепляках составляет от 1,5 до 4 ч.

Разогрев происходит обычно при температуре +65—80° С. При более высокой температуре разогрева требуется защита тормозных устройств и покрытий кузова полувагона от повреждений.

На ряде предприятий применяется разогрев смерзшихся грузов при помощи генераторов инфракрасного излучения. Такие генераторы монтируют по обе стороны железнодорожного пути внутри тепляка.

Топливом для генераторов служит сжиженный пропан или природный газ. Генератор представляет собой шкаф, на передней панели которого смонтированы керамические плитки (лучевые головки) прямоугольной формы. Между передней и внутренней стенками шкафа находится смесительная камера, в которую по трубам нагнетается пропан и воздух. Газовоздушная смесь поступает в отверстия керамических плиток и сгорает на их поверхности при температуре около 900° С. Излучающая поверхность генераторов располагается на расстоянии 760 мм от стенок полувагона.

Инфракрасные лучи не оказывают вредного воздействия на окраску металлических стенок полувагонов и детали их тормозных приборов.

На Томьусинской ГРЭС смонтирована установка для размораживания смерзшегося угля при помощи электрических устройств инфракрасного излучения. В качестве нагревательных элементов приняты трубчатые горелки, основой которых является нихромовая спираль, изолированная от металла трубки, твердо спрессованная порошком окиси магния.

Каждый агрегат имеет шесть элементов по 9 кет. Установка состоит из 42 агрегатов.

Агрегаты для обогрева дна полувагона расположены между рельсами по всей длине ангара, а для обогрева боковых стенок — на участке, равном длине одного полувагона.

Состав вагонов, подлежащих разгрузке, протягивается через тепляк соответственно ритму работы вагоноопрокидывателя.

На Новотульском металлургическом заводе освоена установка инфракрасного излучения с новыми трубчатыми горелка-м и . Горелка отличается повышенной надежностью в работе. Установка рассчитана на одновременный разогрев четырех полувагонов грузоподъемностью по 62 т.

Для механического рыхления смерзшихся грузов применяют буро-фрезерные установки, виброрыхлители различных типов, ударные клиновые, штанговые клиновые рыхлители.

Бурофрезерный рыхлитель состоит из портала, каретки с установленными на ней четырьмя бурофрезерными барабанами и двух электроприводов. Каретка подвешена на портале при помощи тросов и блоков. Перемещение ее вместе с бурами по вертикальным направляющим портала осуществляется лебедкой.

При разрыхлении груза вертикальная подача (заглубление) буров происходит за счет веса каретки.

Вращение от электродвигателей мощностью по 14 кет передается через редукторы на 4 бурофрезерных барабана.

Барабаны снабжены спиральной лентой для торцового и бокового фрезерования. Управление бурорыхлителем: подъем и опускание каретки, включение электроприводов барабанов, а также маневровой лебедки по передвижению вагонов — сосредоточено в кабине оператора.

Бурофрезерный рыхлитель работает следующим образом. Каретка с бурами опускается на смерзшийся в полувагоне груз, включаются приводы барабанов, которые, вращаясь, начинают разрыхлять груз по всей ширине полувагона.

В зависимости от степени смерзания груза в четырехосном полу-вагоне на восстановление его сыпучести затрачивается 25—50 мин. Разрыхленный груз высыпается через открытые люки полувагона в приемный бункер. Производительность бурофрезерного рыхлителя 100—150 т/ч при рыхлении смерзшегося щебня, гравия, песка и угля.

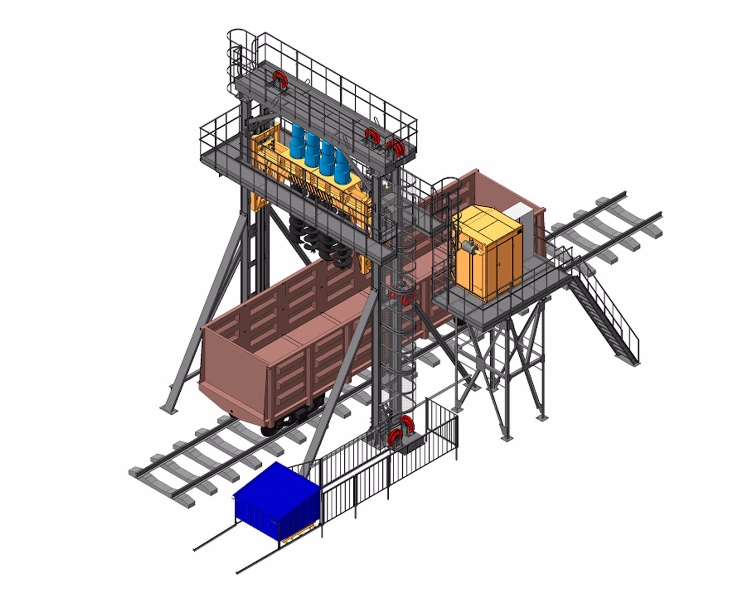

Штанговые клиновые рыхлители служат для рыхления в полувагонах смерзшегося или пластичного груза продавливанием через люки или сколом при помощи клина, закрепленного на конце штанги. На рис. 4 показана штанговая клиновая установка, которая состоит из самоходной фермы, перекрывающей разгрузочные пути. По направляющим моста перемещается на катках тележка, на раме которой смонтирована штанга с клином, приводы передвижения и поворота штанги, а также привод передвижения самой тележки.

Штанга передвигается вверх (вниз) со скоростью 0,5 м/сек в специальной направляющей и может поворачиваться на угол 15° от вертикальной оси. Масса штанги с клином 2,3 т.

Тележка рыхлителя передвигается по направляющим моста со скоростью 75 м/мин, скорость передвижения моста 90 м/мин.

Механизмами рыхлительной установки управляет оператор с пульта, находящегося в кабине, подвешенной к мосту крана.

Выгрузка из подвижного состава происходит следующим образом. Полувагон размещают над приемными бункерами и открывают его люки. Оператор устанавливает тележку рыхлителя над люком и штангой с клином продавливает смерзшийся (пластичный) груз в люк полувагона.

Такие установки эффективны в эксплуатации, однако они имеют недостатки:

- значительное динамическое воздействие на подвижной состав (особенно при первой проходке слоя смерзшегося груза);

- необходимость ручной или вибрационной зачистки остатков груза, которые не поддаются выгрузке рыхлителем.

Накладной вибратор ЦНИИ МПС обеспечивает очистку полувагонов от остатков сыпучих грузов. Основу вибратора составляет вибровозбудитель, вал которого вращает электродвигатель посредством наружной передачи. Управление вибратором дистанционное. Вибратор устанавливают на верхний обвязочный брус полувагона при помощи крана. Тросы крана ослабляют перед включением электродвигателя. Продолжительность зачистки одного четырехосного полувагона 3-4 мин. Масса вибратора около 4 т, возмущающее усилие 9 Т, частота колебаний 1600 об/мин.

Виброрыхлитель ДП-6С, разработанный институтом ВНИИ Стройдормаш, состоит из вибровозбудителя вертикально направленного действия, рабочего органа, представляющего собой плиту со штырями, пригруза-подвески и электрооборудования. Виброрыхлитель работает в комплексе с направляющим устройством, предохраняющим полувагоны от повреждений. Он подвешивается к крюку крана грузоподъемностью не менее 5 т.

Виброударный агрегат ЦНИИ МПС для рыхления смерзшихся грузов представляет собой самоходный портал, перемещающийся по подкрановому пути вдоль фронта выгрузки. По верхней раме портала передвигается тележка, на которой подвешен электровибромолот конструкции ЦНИИС Минтрансстроя СССР. К вибромолоту прикреплены рыхлящие клинья. Направляющие обеспечивают устойчивость рабочего органа при рыхлении груза. Специальные ограничители опускания клиньев исключают возможность повреждения полувагона. Самоходный портал подается к полувагону, после чего рабочий орган опускается вниз до соприкосновения стальных клиньев с поверхностью груза. В этом положении включают в работу электровибромолот. Разрыхленный груз высыпается через открытые люки полувагона. Конструкция рабочего органа позволяет рыхлить груз и при закрытых люках полувагона с последующей его разгрузкой на повышенном пути или эстакаде. Применение виброударного агрегата повышает производительность труда по сравнению с выгрузкой смерзшегося груза вручную, позволяет сократить простой полувагонов под выгрузкой.

- Часовая производительность агрегата до 120 т;

- возмущающее усилие 7 тс;

- частота ударов в минуту 1440;

- общая мощность установленных электродвигателей — 36,6 кет;

- собственная масса —22 т;

- высота портала 11 290 мм;

- ширина пролета —-11,3 At;

- колесная база — 7,0 м.

Перечень смерзающихся грузов

- Агломерат (влажный)

- Балласт

- Барит (кусковой)

- Бокситы

- Глина:

- каолиновая

- огнеупорная

- простая

- Гравий

- Жом свекловичный (сырой)

- Земля (всякая)

- Известняк (мытый)

- Камень:

- гипсовый

- известняковый

- строительный (бутовый, ракушечник, туфовый)

- Кварциты (мытые)

- Кокс

- Кокс (орешек)

- Коксик всякий

- Клинкер:

- цинковый

- цементный

- Колчедан

- железный

- медный

- серный

- Концентрат вермикулитовый

- Концентраты и штейны:

- апатитовый

- баритовый

- вольфрамовые

- железные

- кобальтовые

- медные

- молибденовые

- пиритные (хвосты флотационные)

- свинцовые

- цинковые

- Мелочь коксовая (размером частиц до 10 мм)

- Мергели

- Мука (доломитовая) известняковая

- Огарки пиритные

- Песок

- кварцевый

- строительный

- формовочный

- Раймовка

- Руда

- железная

- драгоценных металлов

- марганцевая

- медная

- никелевая

- свинцовая

- хромитовая

- цинковая

- Сланцы горючие

- Соль

- каменная

- техническая

- Уголь (в том числе мытый и гидродобычи)

- бурый

- каменный

- Флюсы

- Шлаки гранулированные

- Шлам угольный

- Шпат плавиковый

- Щебень мытый